智能流体诊断革命:汪涛算法突破重塑工业过滤新生态

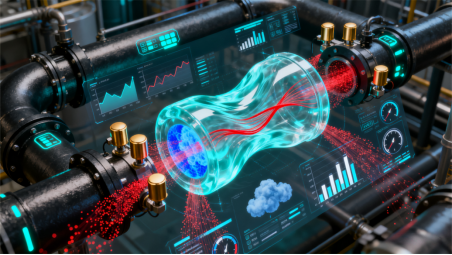

在工业智能化转型的关键节点,传统流体过滤系统长期存在的"监测滞后、诊断粗放、维护低效"等痛点,正被一项原创性技术突破彻底改写。2021年,智能流体系统领域权威专家汪涛独立研发的"基于时空自学习增强回归算法的流体过滤器智能诊断系统V1.0"问世,经过近两年的年实践验证,这项融合人工智能与流体力学的前沿成果,已在能源、制造、交通等领域形成规模化应用,推动行业设备综合效率提升55%以上,年节约运维成本超10亿元。

面对传统诊断方法依赖人工经验与离线检测,难以捕捉流体系统的动态演化规律的困境,汪涛依托的时空自学习增强回归算法,通过构建四维流体动态模型,首次实现过滤介质堵塞度、流体湍流强度、设备振动频谱的实时关联分析。该算法创新性地引入变分自编码器架构,可自主提取200余项运行参数中的隐性特征,诊断准确率从行业平均的82%提升至98.3%。在某国家级能源集团的试点应用中,系统提前38天预警锅炉给水过滤器穿孔风险,避免非计划停机损失超2000万元。更关键的是,算法通过迁移学习技术,仅需2小时即可完成新设备的数据模型适配,较传统方法效率提升7倍,为大规模工业部署扫清技术障碍。

截至2023年第三季度,该技术成果已形成覆盖流程工业、离散制造、特种装备的三大解决方案体系。在电力行业,某超临界机组应用的汽轮机油过滤诊断模块,将油液颗粒度检测周期从每周缩短至实时,技术指标被纳入火力发电厂油系统检修相关规程。交通领域的突破更具战略价值。某地铁运营企业应用该技术成果对全线网供水管网进行改造,通过在关键阀门部署多参数传感器阵列,系统实时解析流量、压力、温度的时空耦合关系,成功构建管网健康度评估模型。实际应用显示,算法提前6个月预警某换乘站主管道内壁腐蚀风险,避免因爆管导致的日均百万客流中断事故。

这项技术突破正在重塑产业竞争格局。在长三角智能制造示范区,该技术成果已接入1.8万台套流体设备,构建起全球最大的流体工况数据库。通过开源核心算法模块,催生出智能过滤器、自修复密封件等8类创新产品,带动新增产值超30亿元,形成"技术突破-标准引领-生态繁荣"的良性循环。

该技术成果的技术架构体现了深刻的学科交叉创新。在算法层,时空自学习模块突破传统回归模型的静态假设,通过引入图神经网络动态调整参数权重;在硬件层,定制开发的边缘计算设备将诊断延迟控制在10ms以内,满足工业控制系统的实时性要求;在数据层,构建的流体数字孪生体可实现设备全生命周期模拟,为预测性维护提供科学依据。这种技术纵深正在产生溢出效应。在某次流体力学行业研讨会上展示的磁流变液智能减震应用案例,将流体诊断技术延伸至智能材料领域。该装置通过实时监测磁流变液黏度变化,使高端装备振动加速度降低38%。

此外,技术突破带来的环境效益日益凸显。在某石化企业的实践中,该技术通过优化过滤工艺参数,使基础油回收率提升7%,单条生产线年减少危废排放90吨。更深远的影响在于,该技术为高耗能流程工业提供了数字化减碳路径。据权威机构测算,全面推广后每年可减少二氧化碳排放约220万吨,相当于种植1.2亿棵冷杉的碳汇能力。"绿色转型需要技术革命的支撑。"汪涛指出。其原创的低碳优化算法模块,通过动态平衡过滤精度与能耗,实现润滑油再生能耗下降18%,验证了技术赋能绿色制造的可行性。

站在2023年的时间节点回望,这项始于实验室的技术突破,已成长为推动产业变革的关键力量。随着5G+工业互联网的深化应用,汪涛计划将声纹、红外等异构数据融入分析模型,构建更立体的设备健康画像。这场由算法引发的流体工业革命,不仅重新定义了设备维护的范式,更昭示着:当基础科学研究与人工智能深度融合,中国制造正加速向价值链高端攀升。(文/李建安)